Qu'est-ce qu'une géomembrane composite et comment l'installer.

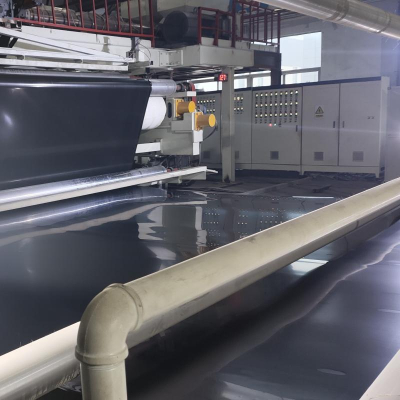

La géomembrane composite (également appelée géocomposite, revêtement composite ou membrane d'étanchéité géocomposite) est un matériau synthétique technique obtenu par l'association de deux ou plusieurs matériaux différents par des procédés physiques ou chimiques (pressage à chaud, aiguilletage, collage, revêtement par extrusion, etc.). L'objectif principal est de combiner les avantages de matériaux différents et de pallier les inconvénients d'un seul matériau, afin d'obtenir des performances techniques optimales et globales.

Aspects fondamentaux et structure

La forme la plus fréquente de géomembrane composite est l'agrégat de « géomembrane + géotextile », formant des configurations telles que One Cloth One Membrane (composite simple face) ou Two Cloth One Membrane/Double Geotextile Geomembrane/Geocomposite Two Cloth One Membrane (composite double face) :

1. Couche centrale - géomembrane

Il s'agit de la couche fonctionnelle clé du matériau composite, offrant la principale barrière imperméable (anti-infiltration). Les types couramment utilisés sont la géomembrane composite PEHD/revêtement composite PEHD, la géomembrane composite PP et la géomembrane composite résistante aux UV/revêtement composite stabilisé aux UV pour les applications d'exposition longue durée.

Les substances membranaires couramment utilisées comprennent :

PEHD (polyéthylène haute densité) :résistance robuste à la corrosion chimique, bonne résistance au vieillissement, résistance mécanique excessive et la plus largement utilisée.

LDPE/LLDPE (polyéthylène basse densité/polyéthylène basse densité linéaire) :une plus grande flexibilité et une capacité robuste d'adaptation à la déformation.

PVC (chlorure de polyvinyle) :bonne flexibilité et soudage pratique.

PP (polypropylène) :résistance à une température excessive appropriée.

TPO (polyoléfine thermoplastique) :une sécurité environnementale adéquate et une résistance au climat.

EPDM (éthylène propylène diène monomère) :Excellente résistance aux intempéries, résistance aux basses températures et flexibilité, mais coût excessif.

La membrane peut être propre ou texturée (un sol rugueux augmentera le coefficient de frottement), ce qui en fait un revêtement composite texturé.

2. Couche de protection/renforcement - géotextile

Généralement relié à un ou plusieurs côtés de la géomembrane, il forme une géomembrane liée par géotextile ou un géocomposite double face. Principales fonctions :

Protection physique : Empêche la géomembrane d'être perforée ou rayée par des pierres tranchantes, des détritus ou des outils de construction à un moment donné de la pose et du remblayage.

Drainage et conduction d'air : Fournit un canal de drainage plan pour évacuer l'eau ou l'essence sous la membrane (comme le biogaz des décharges), formant une géomembrane composite de drainage.

Renforcement : améliore la résistance à la traction, la résistance à la déchirure, la résistance à la perforation et la résistance au fluage typiques du géocomposite, ce qui donne un revêtement géocomposite haute résistance/une membrane composite renforcée/un revêtement composite haute résistance.

Augmentation du frottement : Le sol dur du géotextile augmentera le coefficient de frottement avec le sol ou le matériau géotechnique, améliorera la stabilité de la pente et empêchera le glissement pendant la durée de la pose.

Isolation : Empêche les sols de tailles de particules uniques de se mélanger les uns aux autres.

3. Types composites courants

Un tissu, une membrane/géocomposite simple face :Une face de la géomembrane est composée d'un géotextile (généralement non tissé). Convient aux situations où une protection ou un drainage unilatéral est requis.

Géocomposite double face/Géocomposite deux tissus une membrane/Géomembrane double face deux tissus une membrane/Géotextile double :Les deux aspects de la géomembrane sont associés à un géotextile (généralement non tissé). Ce dernier offre une protection, un drainage et un renforcement complets, et est le plus largement utilisé.

Géomembrane + Géogrille/Composite Grille :La raison importante est d’améliorer considérablement la résistance à la traction et le module du matériau, en développant une membrane composite renforcée, utilisée dans des conditions où des performances de renforcement extrêmement élevées sont requises.

Couverture imperméable en bentonite (GCL) : Géomembrane composite unique et géocomposite auto-cicatrisant, généralement constitué de deux couches de géotextile (tissé ou non tissé) enserrant une couche de particules de bentonite sodique végétale, façonnées par aiguilletage ou collage. La bentonite gonfle dans l'eau pour former une couche colloïdale dense et imperméable. Considéré comme un revêtement composite écologique dans certains contextes.

Principaux avantages

1. Excellentes performances complètes : Il intègre l'anti-infiltration, la protection, le drainage (ou la conduction d'air), le renforcement, l'isolation et différentes fonctions.

2. Durabilité améliorée : la couche de protection géotextile réduit considérablement le risque de dommages à la géomembrane au cours du développement et de l'utilisation, prolongeant la durée de vie de la géomembrane composite, en particulier lorsqu'elle est résistante aux UV/stabilisée aux UV.

3. Propriétés mécaniques améliorées : la résistance à la traction, à la déchirure, à la perforation et au fluage du matériau sont multipliées (haute résistance).

4. Friction interfaciale améliorée : la couche géotextile offre une plus grande résistance au frottement, améliorant ainsi la stabilité des pentes.

5. Construction facile : La forme composite réduit la diversité des étapes de pose multicouches sur site, améliorant ainsi l'efficacité et la qualité du bâtiment. Consultez le guide d'installation des membranes composites pour connaître les bonnes pratiques.

6. Excellent rapport qualité-prix : Bien que le prix unitaire (prix du revêtement composite au m²) puisse être supérieur à celui d'une géomembrane seule, ses performances globales et ses coûts de développement et d'entretien réduits en font un produit globalement plus abordable. S'approvisionner auprès de fabricants professionnels de géomembranes composites ou du meilleur fournisseur de géomembranes composites est un gage de qualité.

Principales applications

En raison de leurs performances complètes étonnantes, les géomembranes composites/revêtements géocomposites sont largement utilisés dans les initiatives nécessitant une protection anti-infiltration fiable et complète :

1. Protection de l'environnement

Système de revêtement composite pour décharge (revêtements de fond et structures de capot pour décharges municipales de déchets solides et décharges de déchets dangereux).

Contrôle des infiltrations dans les stations d'épuration (bassins de régulation, bassins anaérobies, bassins d'oxydation, etc.) - Revêtement composite pour bassin d'eaux usées.

Contrôle des infiltrations dans les bassins de résidus industriels Géomembrane composite et les décharges de cendres.

2. Projets de conservation de l'eau

Anti-infiltration pour réservoirs - Membrane d'étanchéité composite pour réservoir.

Anti-infiltration pour lacs artificiels - Revêtement composite pour lac artificiel.

Revêtements anti-infiltration pour canaux et canaux - Géomembrane composite pour revêtement de canal.

Structures anti-infiltration pour barrages et remblais.

3. Ingénierie municipale

Couches imperméables et anti-perforation anti-racines pour garages souterrains et jardins sur toit.

Géocomposite d'étanchéité de tunnel/Composite d'étanchéité de tunnel pour projets de métro et de tunnel.

4. Ingénierie du trafic

Couches d'isolation anti-infiltration pour plates-formes routières et voies ferrées.

5. Ingénierie minière

Anti-infiltration pour sites de lixiviation en tas et bassins de solution.

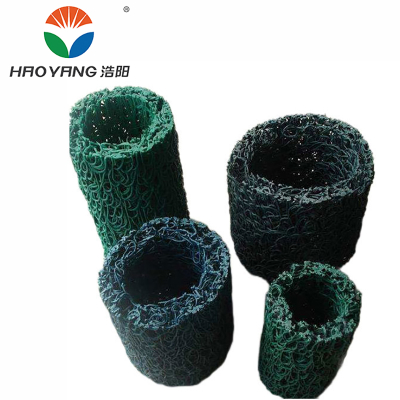

6. Aquaculture

Anti-infiltration pour étangs d'élevage et bassins à poissons - Revêtement composite pour étang d'aquaculture.

7. Restauration écologique

Géocomposite de restauration écologique pour les projets de rétablissement d'habitats et de zones humides.

Précautions d'installation

I. Préparation avant l'installation

1. Traitement de base (surface de fondation) :

Planéité : Éliminer les objets tranchants (pierres, racines d'arbres, têtes de barres d'acier, etc.), compacter et niveler, pente ≤ 1:3, éviter les affaissements locaux. L'irrégularité de la surface de fondation est ≤ 20 mm.

Densité : Compacité ≥ 90 %, pas de jeu, vides, fissures (à combler).

Drainage/guide d'air : Si une couche de drainage/guide d'air (comme une couche de gravier, un filet de drainage géocomposite) est prévue dans la conception, elle doit être posée conformément aux spécifications.

Propreté : Nettoie en profondeur, sans accumulation d'eau, de boue et de taches d'huile.

2. Réception et stockage du matériel :

Vérifiez les spécifications du produit (par exemple, épaisseur de la géomembrane composite : 1 mm, 2 mm ou autre ; matériau, structure composite), le certificat de conformité et le rapport d’essai par rapport aux normes ASTM ou aux normes de fabrication des revêtements composites. Confirmez la résistance aux produits chimiques si nécessaire.

Vérifiez l'apparence : pas de trous, de déchirures, de plis évidents, de vieillissement et de pollution.

Stockage : Conserver à l’abri de la lumière et de l’humidité, empiler à plat sur une hauteur inférieure ou égale à 4 rouleaux, et tenir à l’écart des sources de chaleur et des produits chimiques. En cas de stockage en extérieur, envisager une manipulation résistante aux UV.

3. Matériel et personnel :

Equipement : machine de soudage automatique grimpante (machine de soudage thermofusible à double piste), pistolet à air chaud (pistolet de soudage par extrusion), roue de soudage sous pression, détecteur de fuite sous vide, détecteur d'étincelles, cutter, sacs de sable lestés (ou géobags).

Personnel : Les soudeurs doivent être certifiés et avoir de l’expérience en soudage de matériaux composites. Suivre le Guide d’installation des membranes composites.

II. Processus de pose (étapes principales)

1. Sens de pose :

Posez-le de haut en bas le long de la pente pour réduire la force de glissement.

La direction du côté long (direction de la bobine) doit être autant que possible parallèle à la ligne de pente maximale pour réduire les soudures transversales.

2. Étalez l’échantillon :

Mesurez et disposez conformément au plan, en prévoyant une largeur de chevauchement (généralement 10 à 15 cm). Pour les géocomposites sur mesure, veillez à un ajustement précis.

Détendez-vous et allongez-vous naturellement pour éviter les rides de stress causées par une traction trop forte (de petites rides ondulées sont autorisées).

3. Traitement par chevauchement (clé !) :

Chevauchement tissu/tissu : généralement couture (≥ 10 cm) ou collage à chaud (tissus non tissés).

Chevauchement membrane/membrane : il faut utiliser un soudage à chaud (soudage double piste ou soudage par extrusion) :

Soudage thermofusible double voie (soudure principale) : adapté aux grandes surfaces planes, formant deux soudures et des cavités, ce qui facilite la détection de la pression d'air. Conforme aux normes ASTM relatives aux revêtements composites.

Soudage par extrusion (réparation/pièces complexes) : remplir le joint avec de la baguette de soudure fondue, adaptée aux coins, aux réparations et aux joints en T.

Nettoyer la zone de chevauchement : essuyer soigneusement la surface de chevauchement avec de l'alcool anhydre avant de souder (largeur ≥ 10 cm).

4. Ancrage et fixation :

Ancrage supérieur : noyé dans une tranchée d'ancrage en béton (couramment utilisée), profondeur ≥ 50 cm, remblai et compacté.

Fixation de pente : utiliser temporairement des sacs de sable ou géobags à lester (espacement de 1 à 2 m) pour éviter le soulèvement ou le glissement par le vent, et les retirer progressivement lors du remblayage.

III. Procédé de soudage (noyau de qualité)

Débogage des paramètres :

Prenez le même échantillon de matériau (taille ≥ 1 m × 0,3 m) sur place pour un essai de soudage.

Ajustez la température (généralement 200-400℃), la vitesse (1,5-3 m/min) et la pression jusqu'à ce que la résistance de la soudure soit ≥ 90 % du matériau parent (test de pelage selon les méthodes de test des joints géocomposites).

2. Opération de soudage :

La soudeuse à double piste avance à une vitesse uniforme le long du bord superposé pour garantir que les deux lignes de soudure sont uniformes et continues.

Le soudage par extrusion est utilisé pour le traitement fin de pièces complexes (embouchures de tuyaux, coins yin et yang), et la tige de soudage recouvre complètement le joint.

Joint en T : souder d'abord le joint transversal, puis souder le joint longitudinal pour recouvrir la jonction.

3. Contrôle qualité en temps réel :

Inspection visuelle : La soudure est plate sans bulles, impuretés, fuites ou brûlures.

Détection de pression d'air (soudure à double piste) : pressuriser la cavité à 200-300 kPa, maintenir la pression pendant 3 à 5 minutes sans réduire la pression.

Détection de la couverture sous vide (soudure plate) : appliquer de l'eau savonneuse, évacuer jusqu'à -0,02 MPa, et aucune bulle n'est générée. Voici les principales méthodes de test des joints de géocomposites.

IV. Traitement des ganglions (point faible de l'anti-infiltration)

1. Pipeline/structure à travers la membrane :

Utiliser des gaines de tuyaux préfabriquées (gaine en PEHD) ou des feuilles de renfort à souder sur site.

Élimination et meulage de la rouille des canalisations, soudage en double passe des gaines et membranes des canalisations et serrage avec des colliers en acier inoxydable.

2. Joint d'angle/de dilatation :

Évitez les angles droits à 90° et utilisez une transition en arc (rayon ≥ 50 cm).

Ajouter une couche de renfort (même matériau que la membrane), extruder et souder complètement.

3. Tranchée d'ancrage :

La membrane se plie en douceur dans la tranchée pour éviter la concentration des contraintes, et le remblai est compacté en couches.

V. Protection du remblai

Matériau de la couche de revêtement : Utiliser du sable ou des galets bien calibrés (sans bords ni coins) (granulométrie ≤ 5 cm), épaisseur ≥ 30 cm.

Pose de géotextile : Si la conception comporte un géotextile sus-jacent, posez d'abord le tissu puis remblayez pour jouer un rôle tampon et protecteur.

Méthode de remplissage :

Déchargement léger et pavage mince : Déchargement mécanique à ≥ 1,5 m de la membrane, et aplanissement manuel.

Direction : Pousser du bas vers le haut pour éviter de faire glisser le matériau de la membrane.

Compactage : Compacter avec un équipement léger (type pilonneuse plate) pour éviter le roulement par vibration.

VI. Réception et inspection

1. Contrôle destructif :

Prélevez 1 échantillon de soudure (≥ 0,3 m × 0,6 m) pour chaque 5 000 ㎡ et effectuez un test de résistance au cisaillement/au pelage en laboratoire (partie des méthodes de test des joints géocomposites).

2. Contrôle non destructif :

Détection d'étincelles électriques : scannez toutes les soudures (tension 15-30 kV) et générez une alarme d'étincelle au point de fuite.

Détection de boîte à vide : concentrez-vous sur la vérification ponctuelle des pièces du nœud (telles que les embouchures de tuyaux et les joints en T).

3. Rapport d’intégrité :

Enregistrez le lieu, la méthode et les résultats de l'inspection, puis établissez un schéma de disposition des soudures. Assurez-vous de la conformité aux normes ASTM relatives aux revêtements composites et aux spécifications du projet.

Points clés

Conditions météorologiques : Évitez les travaux par temps de pluie ou de neige, par vent fort (> 4 °C) et par basses températures (< 5 °C). Préchauffez la machine à souder et la surface de la membrane à basse température. Ce point est essentiel pour la résistance aux UV de la géomembrane composite.

Protection du chantier : Ne pas marcher sur les personnes portant des chaussures à crampons et poser des planches de bois temporaires dans la zone de soudage. Lors du soudage, placer des planches de bois propres en dessous pour éviter de brûler la base. Protège le revêtement géocomposite haute résistance.

Réparation des dommages : En cas de trous ou d'inspections non qualifiées, utiliser la soudure à air chaud avec des pièces du même matériau (taille > 20 cm du bord du défaut). Préserve l'intégrité de la membrane composite d'étanchéité.

Sécurité au travail : La zone de soudage est ventilée et l'opérateur porte un masque et des gants de protection. Portez une ceinture de sécurité lorsque vous travaillez sur la pente et maintenez une distance de sécurité lors de l'utilisation de machines.

L'installation d'une géomembrane composite repose sur une base plane, un chevauchement standardisé, des soudures fiables, un renforcement des nœuds et une protection du remblai. Seule une application rigoureuse de processus standardisés (tels que la norme ASTM GRI-GM13) et une détection renforcée des processus (méthodes de test des joints de géocomposites) permettent de garantir la qualité et la longévité de la géomembrane composite, un projet anti-infiltration centenaire. Il est recommandé de confier la construction, la supervision et le suivi de l'ensemble du processus à une équipe d'ingénieurs anti-infiltration professionnelle (un fournisseur de géomembranes composites de premier choix ou un entrepreneur expérimenté), en se référant aux études de cas de projets géocomposites pour connaître les meilleures pratiques. Pour des projets d'envergure tels que les systèmes de revêtement composite pour décharges, les géomembranes composites pour bassins de résidus ou les membranes d'étanchéité composites pour réservoirs, tenez compte des tarifs des géomembranes composites en gros et des options de vente directe d'usine proposées par les fabricants de géomembranes composites.

Résumé

La géomembrane composite/couche géocomposite est une membrane d'étanchéité géocomposite avancée, fabriquée en combinant une géomembrane (couche centrale anti-infiltration) avec d'autres géosynthétiques (principalement des géotextiles, créant ainsi une géomembrane à liaison géotextile, assurant protection, drainage et renforcement). Elle combine les avantages de chaque matériau constitutif et offre d'excellentes performances anti-infiltration, une protection physique, des propriétés mécaniques élevées (résistance à la traction du géocomposite) et une grande facilité de construction. C'est un matériau anti-infiltration indispensable dans les domaines du génie civil moderne, de la conservation de l'eau et de l'ingénierie environnementale. Les configurations courantes incluent les géocomposites monocouche et bicouche/double face.

Français Il résout les problèmes de la géomembrane simple qui est facile à casser, faible coefficient de frottement et incapable de drainer et de guider l'air, améliorant considérablement la fiabilité et la performance à long terme (durée de vie de la géomembrane composite) du système anti-infiltration. Le type à choisir (par exemple, revêtement composite HDPE, géomembrane composite PP, revêtement composite texturé, géocomposite auto-cicatrisant comme GCL, géomembrane composite de drainage ; épaisseur de géomembrane composite comme 1 mm ou 2 mm ; simple/double face) dépend des exigences techniques spécifiques (par exemple, système de revêtement composite de décharge, géomembrane composite de bassin de résidus, revêtement composite de lagune d'eaux usées, membrane d'étanchéité composite de réservoir, géomembrane composite de revêtement de canal, revêtement composite de lac artificiel, géocomposite d'étanchéité de tunnel, revêtement composite de bassin d'aquaculture, géocomposite de restauration écologique, sous-couche de route, exploitation minière) et des conditions géologiques. Le choix du matériau adéquat (résistant aux produits chimiques et stabilisé aux UV) auprès de fabricants de géomembranes composites réputés, la prise en compte du prix au m² et du prix en vrac des géomembranes composites, ainsi que le respect des normes ASTM et des normes de fabrication des géomembranes composites sont essentiels à la réussite de votre projet. L'approvisionnement direct en géomembranes composites ou le partenariat avec le meilleur fournisseur de géomembranes composites garantissent des feuilles géocomposites sur mesure de qualité et un accès à des études de cas de projets géocomposites éprouvées.